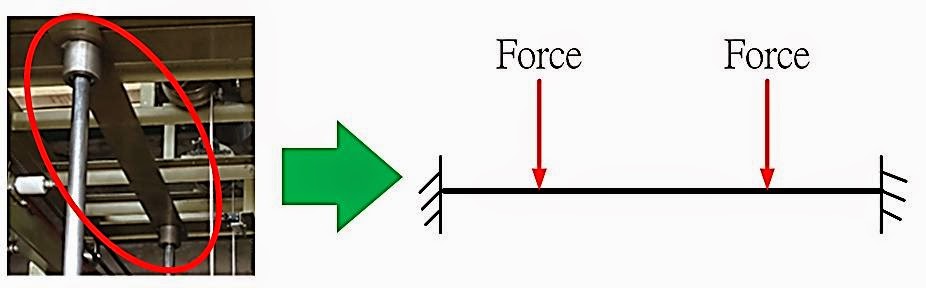

圖1、苗盤夾爪支撐座受力位置

圖2、苗盤夾取爪左右伸縮作動之氣壓缸動力源

生物機電工程學系(所) 程安邦教授於日前帶領同學們到鴻伸機器公司,討論且深入說明水稻育苗疊棧機之動態系統。當苗箱夾爪機構 (Tray-gripper set)結構受力,氣壓升降筒舉升或下降,受力分析可簡化如圖3所示,氣壓升降筒即為集中受力位置。

圖3、苗箱夾爪組升降機構受力示意圖

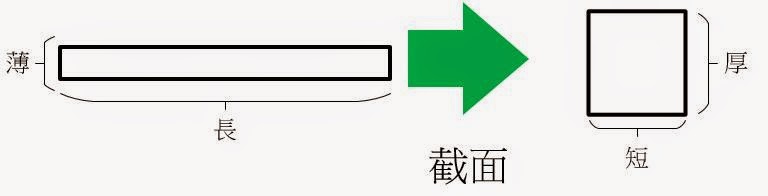

當苗箱夾爪組的薄板與氣壓伸縮筒構件結合之後如同雙邊固定梁,是而在夾爪受力面須考慮其截面幾何形狀、受力負載,即習知的慣性矩,如圖4~5所示。

圖4、程安邦教授分析靜態下夾爪機構受力位置與材料幾何形狀之關係

圖5、材料截面慣性矩示意圖

經團隊探討,建議採用精度較高的滑塊機構完成承受苗盤夾取之後的向下壓力,藉著滑塊的滑軌作橫向移動完成夾取或是釋放的動作,經滑軌上的注油孔可以提供適當的潤滑效果,使各項動作順暢,如圖6。

圖6、更新設計之滑塊滑軌夾爪機構

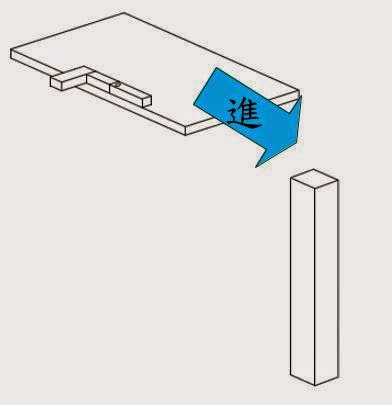

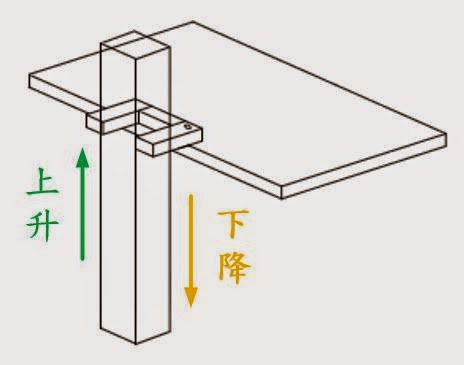

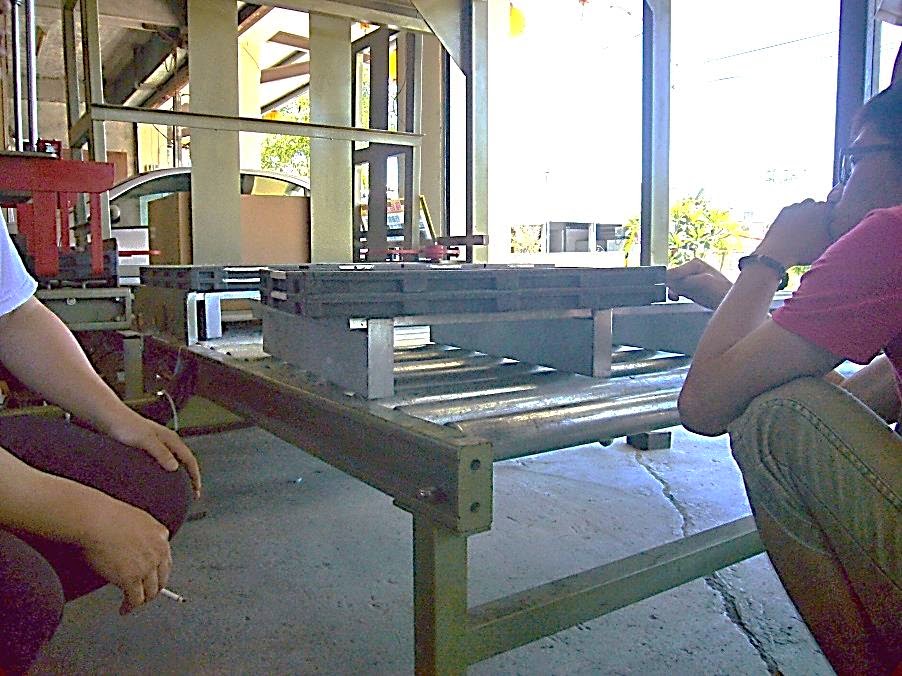

苗箱夾取穩定性改善方面,苗盤夾取機構持續動作堆疊使苗盤達到3、4、5層於鋁製棧板,完成堆疊後等待整板集送。夾取機構上下移動是以2條鋼纜搭配四支伸縮氣壓缸上升與下降的動作。整個產學研究團隊討論發想產出量體垂直移動與平移的概念;應用電梯上升下降導軌機構,使苗盤舉升或下降到定位。平移的量體移出概念是為了將苗盤橫向移出,即可達成苗盤堆疊定位精確的目的,也解決上下移動時左右搖晃的情形,概念詳如圖7所示。

圖7、苗箱夾取穩定性改善概念-應用導軌式電梯升降系統

苗箱平行移出的機構設計在導軌固定位置,苗盤移動到定位後機構即產生開合,讓苗盤堆疊放置完成一次堆疊循環,完整循環堆疊到設定的盤數(3、4、5盤)於棧板上方後,再將整個棧板移出,苗盤平行堆疊移出之機構概念如圖8。

圖8、苗盤移出機構之構思與動作順序

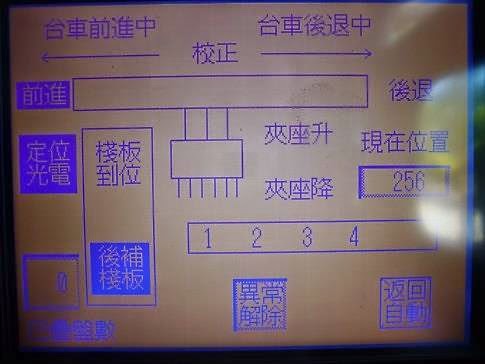

在人機介面顯示與PLC控制設定上,本系統可以設定苗盤夾取高度參數,達成3盤、4盤,或5盤的堆疊設定,堆疊設定是由光電開關進行夾作升降之設定,如圖9所示之人機介面顯示螢幕。當育苗盤上面的泥土有變化(增加或減少),會使苗盤堆疊之後的高度稍有變化。使用者會因為苗盤高度變化產生夾取失敗的誤動作而想調整原出廠的設定參數,因為調整設定值輸入不正確,反而造成誤動作的情況增加,使苗盤夾取與堆疊位置錯誤,致整體疊棧的成功率下降,如圖10所示。

圖9、人機介面-調整苗盤堆疊設定頁面

鴻伸機器公司提出修改本系統原本建立的PLC邏輯序控,在原系統增加苗盤堆疊高度的偵測元件。另在邏輯序控與人機介面上將設定內建與簡化,減少因人為設定導致誤動作的機會。目前尚未決定堆疊高度感應元件的裝設位置,圖10~11為本次疊棧高度與夾取誤動作模擬。圖12為水稻育苗盤棧板的層疊之原始高度。

圖10、秧苗盤平移定位,預備向下堆疊

圖11、秧苗盤堆疊後夾爪堆疊偏差模擬

圖12、原始之育苗盤堆疊高度